சமையல் எண்ணெய் சுத்திகரிப்பு செயல்முறை: நீர் தேய்த்தல்

தயாரிப்பு விளக்கம்

எண்ணெய் சுத்திகரிப்பு ஆலையில் டீகம்மிங் செயல்முறையானது கச்சா எண்ணெயில் உள்ள பசை அழுக்குகளை உடல் அல்லது இரசாயன முறைகள் மூலம் அகற்றுவதாகும், மேலும் இது எண்ணெய் சுத்திகரிப்பு / சுத்திகரிப்பு செயல்முறையின் முதல் கட்டமாகும். எண்ணெய் வித்துக்களில் இருந்து திருகு அழுத்தி கரைப்பான் பிரித்தெடுத்த பிறகு, கச்சா எண்ணெயில் முக்கியமாக ட்ரைகிளிசரைடுகள் மற்றும் சில ட்ரைகிளிசரைடுகள் உள்ளன. பாஸ்போலிப்பிட்கள், புரதங்கள், ஃபிளெக்மாடிக் மற்றும் சர்க்கரை உள்ளிட்ட ட்ரைகிளிசரைடு அல்லாத கலவையானது ட்ரைகிளிசரைடுகளுடன் வினைபுரிந்து கொலாய்டை உருவாக்கும், இது ஈறு அசுத்தங்கள் என அழைக்கப்படுகிறது.

ஈறு அசுத்தங்கள் எண்ணெயின் நிலைத்தன்மையை மட்டும் பாதிக்காது, ஆனால் எண்ணெய் சுத்திகரிப்பு மற்றும் ஆழமான செயலாக்கத்தின் செயல்முறை விளைவையும் பாதிக்கிறது. எடுத்துக்காட்டாக, கார சுத்திகரிப்பு செயல்பாட்டில் வடிகட்டப்படாத எண்ணெய் ஒரு குழம்பாக எண்ணெய் உருவாக்க எளிதானது, இதனால் செயல்பாட்டின் சிரமம், எண்ணெய் சுத்திகரிப்பு இழப்பு மற்றும் துணை பொருள் நுகர்வு அதிகரிக்கும்; நிறமாற்றம் செய்யும் செயல்பாட்டில், நீக்கப்படாத எண்ணெய் உறிஞ்சியின் நுகர்வு அதிகரிக்கும் மற்றும் நிறமாற்றத்தின் செயல்திறனைக் குறைக்கும். எனவே, எண்ணெய் சுத்திகரிப்பு செயல்முறையின் முதல் படியாக, எண்ணெய் நீக்கம், எண்ணெய் நிறமாற்றம் மற்றும் எண்ணெய் துர்நாற்றம் நீக்கம் ஆகியவை பசை நீக்கம் அவசியம்.

டிகம்மிங்கின் குறிப்பிட்ட முறைகளில் ஹைட்ரேட்டட் டிகம்மிங் (நீர் டிகம்மிங்), அமில சுத்திகரிப்பு டிகம்மிங், அல்காலி சுத்திகரிப்பு முறை, உறிஞ்சும் முறை, எலக்ட்ரோபாலிமரைசேஷன் மற்றும் வெப்ப பாலிமரைசேஷன் முறை ஆகியவை அடங்கும். சமையல் எண்ணெய் சுத்திகரிப்பு செயல்பாட்டில், பொதுவாகப் பயன்படுத்தப்படும் முறையானது ஹைட்ரேட்டட் டீகம்மிங் ஆகும், இது ஹைட்ரேட்டபிள் பாஸ்போலிப்பிட்கள் மற்றும் சில ஹைட்ரேட் அல்லாத பாஸ்போலிப்பிட்களைப் பிரித்தெடுக்க முடியும், அதே நேரத்தில் மீதமுள்ள ஹைட்ரேட் அல்லாத பாஸ்போலிப்பிட்களை அமில சுத்திகரிப்பு டீகம்மிங் மூலம் அகற்ற வேண்டும்.

1. ஹைட்ரேட்டட் டிகம்மிங்கின் செயல்பாட்டுக் கொள்கை (நீர் டிகம்மிங்)

கரைப்பான் பிரித்தெடுத்தல் செயல்முறையிலிருந்து வரும் கச்சா எண்ணெயில் நீரில் கரையக்கூடிய கூறுகள் உள்ளன, அவை முதன்மையாக பாஸ்போலிப்பிட்களைக் கொண்டிருக்கின்றன, அவை எண்ணெய் போக்குவரத்து மற்றும் நீண்ட கால சேமிப்பின் போது குறைந்தபட்ச மழைப்பொழிவு மற்றும் குடியேறுவதற்கு எண்ணெயிலிருந்து அகற்றப்பட வேண்டும். பாஸ்போலிப்பிட்கள் போன்ற ஈறு அசுத்தங்கள் ஹைட்ரோஃபிலிக் பண்புகளைக் கொண்டுள்ளன. முதலில், சூடான கச்சா எண்ணெயில் ஒரு குறிப்பிட்ட அளவு சுடு நீர் அல்லது உப்பு மற்றும் பாஸ்போரிக் அமிலம் போன்ற எலக்ட்ரோலைட் அக்வஸ் கரைசலை நீங்கள் கலக்கலாம். ஒரு குறிப்பிட்ட எதிர்வினை காலத்திற்குப் பிறகு, ஈறு அசுத்தங்கள் ஒடுக்கப்பட்டு, தணிந்து, எண்ணெயில் இருந்து அகற்றப்படும். நீரேற்றம் நீக்கும் செயல்பாட்டில், அசுத்தங்கள் முக்கியமாக பாஸ்போலிப்பிட், அத்துடன் ஒரு சில புரதம், கிளிசரில் டைகிளிசரைடு மற்றும் சளி. மேலும் என்னவென்றால், பிரித்தெடுக்கப்பட்ட ஈறுகளை உணவு, கால்நடைத் தீவனம் அல்லது தொழில்நுட்ப பயன்பாட்டிற்காக லெசித்தின் மூலம் பதப்படுத்தலாம்.

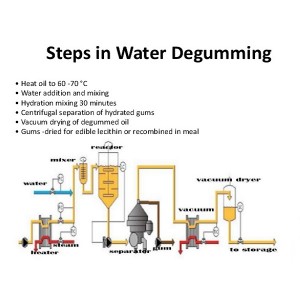

2. நீரேற்றம் நீக்கும் செயல்முறை (நீர் நீக்கம்)

நீர் நீக்கும் செயல்முறையானது கச்சா எண்ணெயில் தண்ணீரைச் சேர்ப்பது, நீரில் கரையக்கூடிய கூறுகளை நீரேற்றம் செய்தல் மற்றும் மையவிலக்கு பிரிப்பு மூலம் அவற்றில் பெரும்பாலானவற்றை அகற்றுவது ஆகியவை அடங்கும். மையவிலக்கு பிரித்தலுக்குப் பின் ஏற்படும் ஒளி நிலை கச்சா நீக்கப்பட்ட எண்ணெய் ஆகும், மேலும் மையவிலக்கு பிரித்தலுக்குப் பிறகு கனமான கட்டமானது நீர், நீரில் கரையக்கூடிய கூறுகள் மற்றும் உட்செலுத்தப்பட்ட எண்ணெய் ஆகியவற்றின் கலவையாகும், இது கூட்டாக "ஈறுகள்" என்று குறிப்பிடப்படுகிறது. கச்சா நீக்கப்பட்ட எண்ணெய் சேமிப்பிற்கு அனுப்பப்படுவதற்கு முன் உலர்த்தப்பட்டு குளிர்விக்கப்படுகிறது. ஈறுகள் மீண்டும் உணவின் மீது செலுத்தப்படுகின்றன.

எண்ணெய் சுத்திகரிப்பு ஆலையில், நீரேற்றப்பட்ட டிகம்மிங் இயந்திரத்தை எண்ணெய் டீஅசிடிஃபிகேஷன் இயந்திரம், நிறமாற்றம் செய்யும் இயந்திரம் மற்றும் டியோடரைசிங் இயந்திரம் ஆகியவற்றுடன் இணைந்து இயக்க முடியும், மேலும் இந்த இயந்திரங்கள் எண்ணெய் சுத்திகரிப்பு உற்பத்தி வரிசையின் கலவையாகும். சுத்திகரிப்பு வரி இடைப்பட்ட வகை, அரை-தொடர்ச்சியான வகை மற்றும் முழு தொடர்ச்சியான வகை என வகைப்படுத்தப்பட்டுள்ளது. வாடிக்கையாளர் தங்களுக்குத் தேவையான உற்பத்தித் திறனுக்கு ஏற்ப வகையைத் தேர்வு செய்யலாம்: ஒரு நாளைக்கு 1-10 டன் உற்பத்தி திறன் கொண்ட தொழிற்சாலை இடைவிடாத வகை உபகரணங்களைப் பயன்படுத்துவதற்கு ஏற்றது, ஒரு நாளைக்கு 20-50 டன் தொழிற்சாலை அரை-தொடர்ச்சியான வகை உபகரணங்களைப் பயன்படுத்துவதற்கு ஏற்றது. ஒரு நாளைக்கு 50t க்கும் அதிகமானவை முழுமையாக தொடர்ச்சியான வகை உபகரணங்களைப் பயன்படுத்துவதற்கு ஏற்றது. மிகவும் பொதுவாகப் பயன்படுத்தப்படும் வகையானது இடைப்பட்ட நீரேற்றப்பட்ட டீகம்மிங் உற்பத்தி வரி ஆகும்.

தொழில்நுட்ப அளவுரு

ஹைட்ரேட்டட் டீகம்மிங்கின் முக்கிய காரணிகள் (நீர் தேக்கம்)

3.1 சேர்க்கப்பட்ட நீரின் அளவு

(1) ஃப்ளோகுலேஷனில் சேர்க்கப்பட்ட நீரின் விளைவு: சரியான அளவு நீர் ஒரு நிலையான பல அடுக்கு லிபோசோம் அமைப்பை உருவாக்க முடியும். போதிய நீர் முழுமையற்ற நீரேற்றம் மற்றும் மோசமான கூழ் ஃப்ளோக்குலேஷனுக்கு வழிவகுக்கும்; அதிகப்படியான நீர் நீர்-எண்ணெய் குழம்பாக்கத்தை உருவாக்குகிறது, இது எண்ணெயிலிருந்து அசுத்தங்களை பிரிப்பது கடினம்.

(2) வெவ்வேறு இயக்க வெப்பநிலையில் சேர்க்கப்பட்ட நீர் உள்ளடக்கம் (W) மற்றும் குளம் உள்ளடக்கம் (G) ஆகியவற்றுக்கு இடையேயான தொடர்பு:

| குறைந்த வெப்பநிலை நீரேற்றம் (20-30℃) | W=(0.5~1)G |

| நடுத்தர வெப்பநிலை நீரேற்றம் (60~65℃) | W=(2~3)G |

| உயர் வெப்பநிலை நீரேற்றம் (85-95℃) | W=(3~3.5)G |

(3) மாதிரிச் சோதனை: மாதிரிச் சோதனை மூலம் சரியான அளவு சேர்க்கப்பட்ட நீரின் அளவைக் கண்டறியலாம்.

3.2 இயக்க வெப்பநிலை

செயல்பாட்டின் வெப்பநிலை பொதுவாக முக்கியமான வெப்பநிலையுடன் தொடர்புடையது (சிறந்த ஃப்ளோக்குலேஷனுக்கு, செயல்பாட்டு வெப்பநிலை முக்கியமான வெப்பநிலையை விட சற்று அதிகமாக இருக்கலாம்). மேலும் வெப்பநிலை அதிகமாக இருக்கும் போது, நீரின் அளவு பெரியதாக இருக்கும் போது, செயல்பாட்டின் வெப்பநிலை, சேர்க்கப்பட்ட நீரின் அளவை பாதிக்கும், இல்லையெனில், அது சிறியதாக இருக்கும்.

3.3 நீரேற்றம் கலவை மற்றும் எதிர்வினை நேரத்தின் தீவிரம்

(1) ஒத்திசைவற்ற நீரேற்றம்: கம் ஃப்ளோக்குலேஷன் என்பது தொடர்பு இடைமுகத்தில் ஒரு பன்முக எதிர்வினை. ஒரு நிலையான எண்ணெய்-நீர் குழம்பு நிலையை உருவாக்க, கலவையை இயந்திரக் கலவையானது நீர்த்துளிகளை முழுவதுமாக சிதறச் செய்யலாம், குறிப்பாக சேர்க்கப்பட்ட நீரின் அளவு அதிகமாகவும் வெப்பநிலை குறைவாகவும் இருக்கும்போது இயந்திர கலவையை தீவிரப்படுத்த வேண்டும்.

(2) நீரேற்றம் கலவையின் தீவிரம்: எண்ணெயை தண்ணீருடன் கலக்கும்போது, கிளறிவிடும் வேகம் 60 r/min ஆகும். ஃப்ளோக்குலேஷன் உருவாக்கும் காலத்தில், கிளறி வேகம் 30 r/min ஆகும். நீரேற்றம் கலவையின் எதிர்வினை நேரம் சுமார் 30 நிமிடங்கள் ஆகும்.

3.4 எலக்ட்ரோலைட்டுகள்

(1) எலக்ட்ரோலைட்டுகளின் வகைகள்: உப்பு, படிகாரம், சோடியம் சிலிக்கேட், பாஸ்போரிக் அமிலம், சிட்ரிக் அமிலம் மற்றும் நீர்த்த சோடியம் ஹைட்ராக்சைடு கரைசல்.

(2) எலக்ட்ரோலைட்டின் முக்கிய செயல்பாடு:

அ. எலக்ட்ரோலைட்டுகள் கூழ் துகள்களின் சில மின் கட்டணத்தை நடுநிலையாக்க முடியும் மற்றும் கூழ் துகள்களை வண்டல் நிலைக்கு ஊக்குவிக்கும்.

பி. நீரேற்றம் இல்லாத பாஸ்போலிப்பிட்களை நீரேற்றப்பட்ட பாஸ்போலிப்பிட்களாக மாற்ற.

c. படிகாரம்: flocculant உதவி. படிகாரம் எண்ணெயில் உள்ள நிறமிகளை உறிஞ்சும்.

ஈ. உலோக அயனிகளுடன் செலேட் செய்து அவற்றை அகற்றவும்.

இ. கொலாய்டல் ஃப்ளோக்குலேஷனை நெருக்கமாக ஊக்குவிக்கவும், மந்தைகளின் எண்ணெய் உள்ளடக்கத்தைக் குறைக்கவும்.

3.5 மற்ற காரணிகள்

(1) எண்ணெயின் சீரான தன்மை: நீரேற்றத்திற்கு முன், கச்சா எண்ணெயை முழுமையாகக் கிளற வேண்டும், இதனால் கொலாய்டு சமமாக விநியோகிக்கப்படும்.

(2) சேர்க்கப்பட்ட நீரின் வெப்பநிலை: நீரேற்றம் செய்யும் போது, நீர் சேர்க்கும் வெப்பநிலை எண்ணெய் வெப்பநிலைக்கு சமமாக அல்லது சற்று அதிகமாக இருக்க வேண்டும்.

(3) சேர்க்கப்பட்ட நீரின் தரம்

(4) செயல்பாட்டு நிலைத்தன்மை

பொதுவாக, டீகம்மிங் செயல்முறையின் தொழில்நுட்ப அளவுருக்கள் எண்ணெயின் தரத்திற்கு ஏற்ப தீர்மானிக்கப்படுகின்றன, மேலும் டீகம்மிங் செயல்பாட்டில் வெவ்வேறு எண்ணெய்களின் அளவுருக்கள் வேறுபட்டவை. எண்ணெய் சுத்திகரிப்பு செய்வதில் உங்களுக்கு விருப்பம் இருந்தால், உங்கள் கேள்விகள் அல்லது யோசனைகளுக்கு எங்களைத் தொடர்பு கொள்ளவும். உங்களுக்கான எண்ணெய் சுத்திகரிப்பு உபகரணங்களுடன் பொருத்தமான எண்ணெய் வரியைத் தனிப்பயனாக்க எங்கள் தொழில்முறை பொறியாளர்களை நாங்கள் ஏற்பாடு செய்வோம்.